Prozessierung

Diese (nicht vollständige) Liste von Prozessen, die dem Bereich Photovoltaik zur Verfügung stehen, spiegelt neben den vorhandenen Gerätschaften vor allem die Prozessschritte wider, mit denen wir Solarzellen prozessieren und diese, wie auch die Schritte selbst, optimieren. Die so gewonnenen Erkenntnisse über physikalische Parameter und Eigenschaften der Halbleitermaterialien und Solarzellen helfen uns bei der Entwicklung von neuen Konzepten und Technologien.

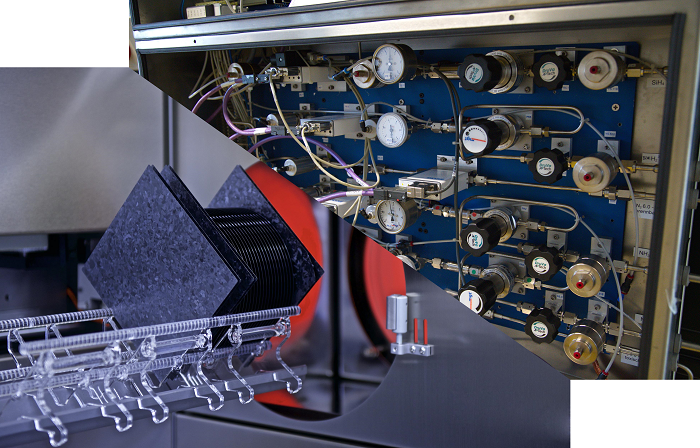

Nasschemische Verfahren

Zu Beginn jeder kristallinen Silizium-Solarzelle steht der Rohling einer Silizium-Scheibe, der sogenannte Wafer. Er muss vor der weiteren Behandlung geätzt und gereinigt werden. Dies geschieht in unterschiedlichen Becken der Nassbänke in unserem Reinraum.

Nasschemische Texturierung

Die Texturierungsart von Wafern hängt stark von ihrer Kristallstruktur ab. Während multikristalline Wafer in der Regel mittels einer sauren Lösung („saure Textur“) geätzt werden, wird bei monokristallinen Wafern eine alkalische Lösung verwendet.

Alkalische Textur

In der alkalischen Textur befindet sich maßgeblich KOH und ein langkettiger Alkohol in der wässrigen Lösung. Die innerhalb weniger Minuten entstehende Oberflächenstruktur aus inversen Pyramiden im Mikrometerbereich dient zur Verminderung der Oberflächenreflektion des Wafers.

Saure Textur

Die aus HF (Flusssäure), HNO3 (Salpetersäure) und H2O (DI-Wasser) bestehende Lösung wurde an der Universität Konstanz entwickelt, patentiert und erfolgreich lizenziert. Die Lösung kann dabei zum vertikalen („batch“) oder horizontalen (industriell; „in-line“) Ätzen verwendet werden und entfernt dabei nur wenige Mikrometer der Oberfläche, um eine wurmartige Topografie zu schaffen, die ebenfalls die Reflektion senkt.

Allgemeine Reinigungsverfahren

Neben dem Standard-Industrie-Reinigungsprozess mit verdünnten Lösungen aus HCl (Salzsäure) und HF verwenden wir auch hochreine Prozesse für Hocheffizienz-Solarzellen, wie z.B. Piranha-Reinigungen (H2O2/H2SO4) oder RCA-Reinigungen (Zweistufenprozess mit H2O2/NH3 und H2O2/HCl). Bei der Auswahl kommt es dabei immer auf die Anwendung, das Ziel und die angestrebten Kosten an.

Dotierungsbereich (z.B. Emitterdiffusion)

Zur Bildung von dotierten Bereichen mittels Diffusion wird als industriell verbreitete Variante die Gasphasendiffusion in einem Rohrofen verwendet. Dabei wächst das Dotierglas (Borsilikatglas BSG oder Phosphorsilikatglas PSG) direkt auf dem Wafer auf, und die Dotieratome diffundieren während dieses Hochtemperaturschrittes in den Wafer ein.

Als Alternative kann das Dotierglas auch vor dem Hochtemperaturschritt mittels CVD Prozess (s.u.) aufgebracht werden. Besonders bei diesem alternativen Verfahren, dass wir bei uns stark forcieren, können vielseitige und diesem Prozess einzigartige Vorteile, wie die Maskierung, Strukturierung oder Ko-Diffusion von Dotierbereichen verwendet werden.

Aus den homogenen Dotierbereichen der Gasphasendiffusion lässt sich mittels Maskierverfahren (z.B. Ätzresist-Druck mittels Inkjet-System) und selektivem Ätzen (EEB; emitter etch back) in einer stickoxidhaltigen wässrigen Lösung aus HF, HNO3 und H2O ebenfalls eine selektiv dotierte Waferoberfläche, d.h. Stellen mit unterschiedlich hoher Dotierung, erzeugen. Dieses Verfahren wurde ebenfalls an der Universität Konstanz entwickelt, patentiert und lizensiert.

Abscheidung von Dielektrika (z.B. CVD Prozesse)

Die Abscheidung von Dielektrika wird primär über plasmaunterstützte chemische Gasphasenabscheidungsanlagen (PECVD) realisiert. Dabei wird in einer Prozessgaswolke im Unterdruck ein Plasma gezündet, und es werden so reaktive Radikale gebildet, die sich dann auf der Waferoberfläche als Dielektrikum abscheiden. So lassen sich neben dem bekannten Siliziumnitrid (SiNx:H) auch Siliziumoxide in undotierter (SiOx:H) oder dotierter (BSG und PSG) Form, amorphes Silizium (a-Si) oder sonstige Silizium-basierte Gläser abscheiden. In speziellen Anlagen kommt auch Aluminiumoxid (Al2O3 bzw. AlOx) hinzu, das über Atomlagenabscheidung (ALD) oder Atmosphärendruck-CVD (APCVD) auf den Wafer aufgebracht wird. Die Dielektrika werden so als Passivierschicht, Antireflexschicht, Maskier-/Barriereschicht oder für spezielle Anwendungen genutzt. Teilweise geschieht dies auch als Multi-Funktions-Schicht, bei der gleich mehrere Eigenschaften gleichzeitig genutzt werden.

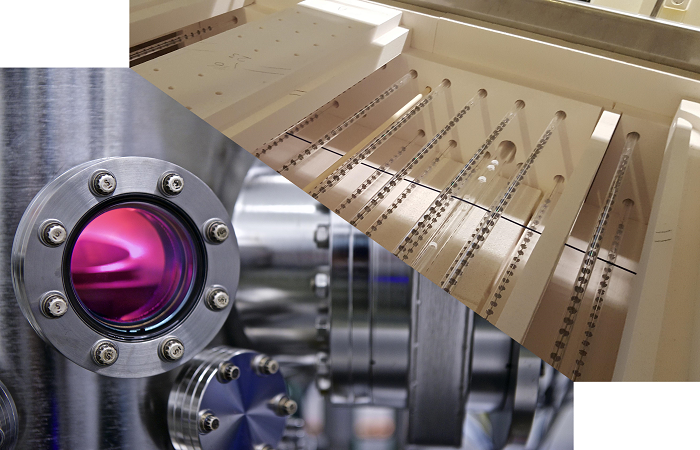

Laserprozessierung

Laser werden seit einigen Jahren vermehrt für vielseitige Prozessalternativen zur Verminderung von Prozessschrittanzahl und -dauer eingesetzt. Wir setzen zum einen zwei Nanosekundenlasersysteme mit 3 verschiedenen Wellenlängen zum Schneiden, Markieren, Dotieren und Ablatieren von Wafern bzw. dielektrischen Schichten ein. Speziell das Ablatieren von Dielektrika z.B. zur Öffnung von Schichten vor der Metallisierung (PERC-Zellkonzept) wird zum anderen mittels eines ebenfalls 3 Wellenlängen besitzenden Pikosekundenlasersystems realisiert. Die Lasersysteme sind halbautomatisch, um sowohl den Durchsatz als auch die relevanten Aspekte der Automatisierung in der Industrie widerzuspiegeln. Dennoch erlaubt uns die große Flexibilität der unterschiedlichen Wellenlängen, des Leistungsbereichs, sowie der Strahlformung die physikalische Grundlagenforschung jenseits der industriellen Optimierung.

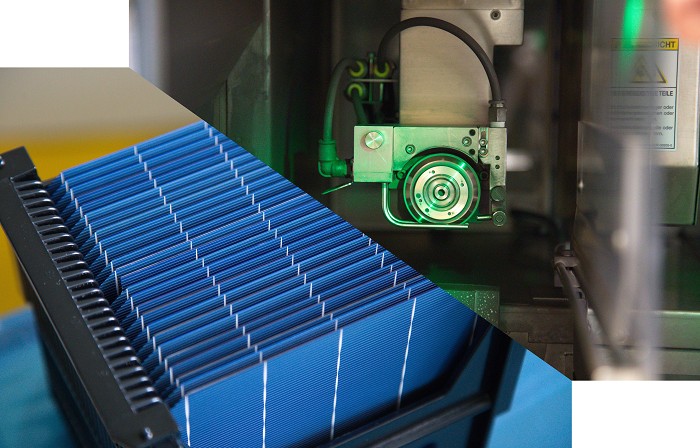

Metallisierung

Um den Metall-Halbleiter-Kontakt zu realisieren, kommt bei uns das industrielle Siebdruckverfahren, bei dem eine flüssige Metallpaste verdruckt wird, primär zum Einsatz. Es ist das verbreitetste Verfahren und auch bei uns immer noch in der Phase der Weiterentwicklung für die verbesserte Verwendung. Siebgedruckte Zellen werden dabei noch einem Hochtemperaturschritt in einem Gürtel-Feuerofen unterzogen, um den Kontakt auszubilden und die Kristalldefekte im Volumen mit Wasserstoff zu passivieren.

Im Falle von thermisch sensitiveren Zellkonzepten (z.B. Hetero-Junction-Solarzellen), Hocheffizienz Zellen oder auch speziellen Testproben, für die Einzeleffekt-Untersuchung, verwenden wir teils in der Entwicklung befindliche Plattierprozesse oder herkömmliche Metallaufdampfverfahren (Elektronenstrahlverdampfer/ Sputteranlage). Beim Letzteren wird Metall durch das Einwirken eines Elektronenstrahls auf bzw. das Anlegen einer Hochspannung an ein Metallreservoir abgetragen und kann sich auf den in der Vakuumkammer befindlichen Wafer abscheiden. Im Gegensatz zum notwendigen Feuerschritt bei der Kontaktierung mittels Siebdruckpasten ist die Wärmeentwicklung bei den Plattier- und Aufdampfverfahren geringer. Für die Wahl der Metallisierungsart kommt es somit auf das Zellkonzept und das erlaubte Wärmebudget an.

RTP- und Annealschritte

Um Passivierschichten zu aktivieren, Wasserstoff-Tests durchzuführen, Metallisierungen zu sintern oder um diverse Tests an Materialien zur Zellherstellung unter variablen Hochtemperaturbedingungen zu testen, verwenden wir Schnell-Aufheiz-Öfen (RTP) und Anneal-Rohröfen.

Spezialanwendungen

In der Forschung werden oft nicht nur Standard-Solarzellen hergestellt, sondern auch verschieden große, verschieden prozessierte und einen großen Parameterbereich abdeckende Proben verwendet. Dazu wird auch eine Halbleiter-Chipsäge zum Kanten-/Dotierbereichisolieren oder eine Porosizieranlage zur Erzeugung von porösem Silizium eingesetzt.